Indice

I Key Performance Indicator sono una misura delle prestazioni: permettono di misurare un parametro/indicatore di interesse per l’azienda.

Questo ci serve per capire dove sono i margini di miglioramento e quindi agire per migliorare l’efficienza nelle Operations.

Non solo, permettono anche di individuare situazioni critiche e potenzialmente bloccanti.

In questo articolo andiamo a esplorare prima i KPI classici richiesti da ogni azienda, e in seguito quelli più specifici, ma sempre ad altissima richiesta.

Quali KPI non possono mancare?

Questi sono i 3 indicatori nati negli anni ’70 dal lavoro di Seiichi Nakajima. Fondamentalmente, sono utilizzati da ogni singola azienda, usando formule molto simili.

Availability

Il rapporto tra le reali ore di utilizzo di un singolo macchinario e le ore totali in cui è possibile utilizzarlo.

Efficiency

Il rapporto tra le ore previste per fare i pezzi e le ore realmente impiegate.

Quality

Il rapporto tra i pezzi qualitativamente approvati e il totale dei pezzi prodotti.

Questi tre KPI compaiono spesso in forme diverse, ad esempio:

Performance: A volte viene richiesta la performance, calcolata come inverso dell’efficiency, ovvero la performance è il rapporto tra le ore impiegate e le ore previste, invece dell’opposto.

In azienda bisogna chiarire la terminologia, perchè alcune volte si traccia quella che abbiamo descritto come Efficiency, ma viene invece chiamata Performance. E viceversa.

Scarti: La qualità spesso viene misurata sulla percentuale di scarti rispetto al totale prodotto, oppure ai soli pezzi buoni prodotti. A volte questo KPI “Scarti” rimpiazza l’indicatore Quality.

La sfida OEE

Esiste un indicatore globale di efficienza detto Overall Equipment Effectiveness, universalmente conosciuto che deriva dal prodotto dei tre KPI immancabili elencati qui sopra.

Tuttavia, l’OEE presenta delle difficoltà non da poco in quanto è difficile rilevarlo con precisione, perché è necessario usare strumenti molto evoluti.

Appare semplice, in quanto la formula per derivarlo non è complessa, ma dipende da multipli fattori che sono difficili da rilevare con precisione. Se i tre KPI immancabili di Nakajima sono rilevati in modo impreciso, il valore OEE rilevato non ha più significato.

Quali sono i KPI più richiesti?

Velocità

Molto spesso si va a preferire un indicatore di velocità rispetto alla Efficiency, perche un indicatore di velocità è più vicino all’unità di misura dei macchinari, come ad esempio:

- Pezzi per giornata

- Pezzi per ora

- Metri per ora

- Metri quadri per giornata

Anche nei montaggi manuali, a volte la richiesta è di sapere quanti pezzi al giorno vengono prodotti.

Scarti

Molto spesso, in quasi tutte le aziende in cui lavoriamo, ovvero aziende medie del tessuto industriale italiano, c’è grande variabilità di articoli su prodotti meccanici e non.

Questi prodotti sono soggetti a variazioni molto più significative rispetto alla lavorazione meccanica di precisione, e quindi viene preferito un indicatore per gli Scarti rispetto al Quality, perché da un’idea più precisa di quanti scarti vengano prodotti, soprattutto per i processi in cui la percentuale di scarto è consistente (3%+).

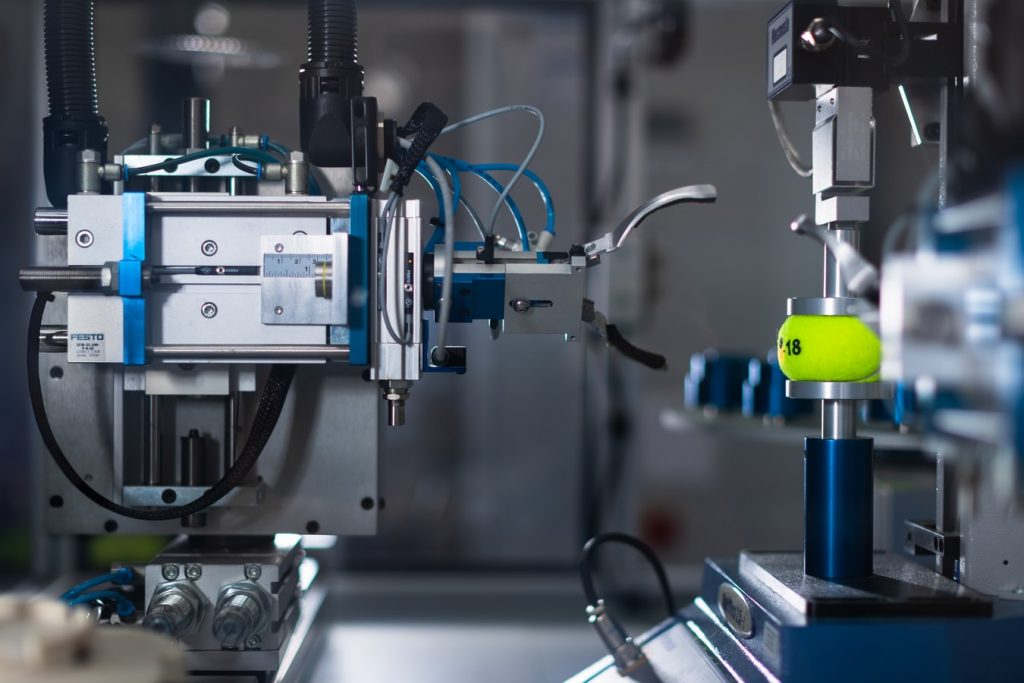

Incidenza dei principali tipi di fermo macchina

Nelle aziende che hanno macchinari importanti interessa molto conoscere quante volte e quanto tempo queste macchine si fermino. Non si tratta di guasti, quindi non parliamo di MTBF(Mean Time Between Failure – Tempo medio tra guasti), ma di interruzioni che possono dipendere da altre cause, come materiale, regolazioni, alimentazione della linea, guasti, ecc.

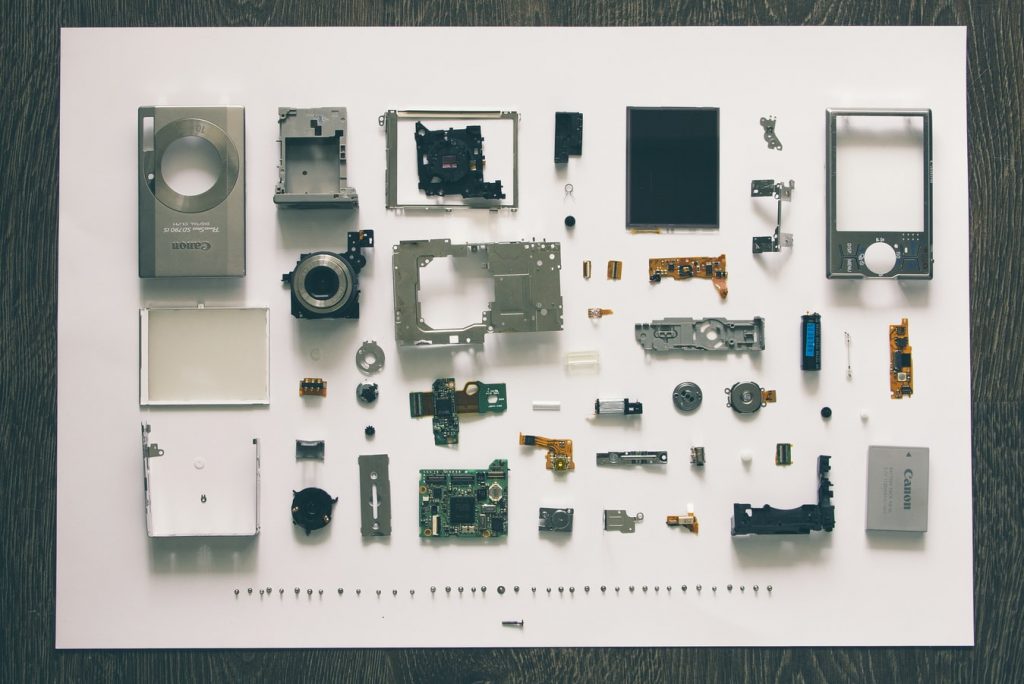

Incidenza del setup sul tempo di lavorazione

Nella produzione, quando si passa da un articolo al successivo, è necessario regolare i macchinari e montare e smontare certe attrezzature. Questo avviene per esempio nelle presse di stampaggio a iniezione per le materie plastiche, dove è necessario sostituire lo stampo quando si passa da una produzione alla successiva.

Non vogliamo entrare nel processo SMED, stiamo solo dicendo che in certi casi il tempo necessario per passare da una produzione alla successiva è consistente e quindi va misurato.

Invece di contare il tempo totale speso in regolazioni e montaggi/smontaggi, alcuni preferiscono contare quante volte i tempi di montaggio/smontaggio e regolazione hanno superato il limite di tolleranza.

Tempo medio di produzione

Le aziende che producono spesso varianti dei propri prodotti, di solito ci chiedono un indicatore dei tempi medi di produzione, per poterli inserire in previsione delle produzioni future.

E’ quindi importante dividere i prodotti per gruppi omogenei, in modo da ottenere indicatori globali per gruppo, e avere un quadro sintetico della situazione.

Attenzione però, la gestione dei gruppi va fatta con attenzione, onde non mescolare prodotti che hanno caratteristiche diverse.

I KPI meno richiesti che meritano più attenzione

Lead Time

Senza entrare troppo in dettaglio, il Lead Time è una stima del tempo necessario per passare dalle materie prime al prodotto finito.

E’ un indicatore interessante e spesso difficile da stimare, perché può cambiare in base alla situazione e al momento. Fortunatamente, è possibile misurare il passato e capire qual è stato il tempo necessario per la produzione di un oggetto dall’inizio alla fine.

WIP (Work In Process)

Il WIP ci fornisce un indicatore di quanto materiale è presente in produzione, è quindi la somma dei materiali in lavorazione e quelli in coda, ovvero in attesa di entrare in lavorazione. Un basso livello di WIP è chiaramente preferibile perchè significa avere meno materiale fermo.

Rework

Dove ci sia frequentemente necessità di rilavorazioni, è bene rilevare puntualmente le ore di rilavorazione. Questo ci potrà dare spunti interessanti per interventi di migiloramento.

Come si tracciano i KPI per le operations

Un buon sistema MES, come ad esempio Net@PRO di Qualitas Informatica, consente di rilevare automaticamente i dati essenziali che servono per calcolare l’efficienza, la disponibilità, la velocità e fornire dashboard di analisi e monitoraggio.

E’ proprio il sistema MES che ci permette di rilevare in modo preciso e automatico questi valori e quindi trasformarli in indicatori KPI.

Lavorando con particolare attenzione verso i KPI più necessari all’azienda, è possibile creare uno strumento che ci fornisce una visuale chiara e sintetica delle dinamiche produttive che più ci interessano.

Grazie a questo, possiamo migliorare la produzione e la sua efficienza, e infine mantenere questi miglioramenti stabili nel futuro.