Indice

Uno dei punti di forza principali della lean è che usa la produzione pull invece del metodo push. Seppure molti sanno come implementare il pull usando il kanban, la differenza fondamentale tra push e pull è oscura ad alcuni.

Ma qual è esattamente la differenza tra push e pull? E cosa rende il sistema pull superiore?

Per i non addetti ai lavori, o per chi inizia ad occuparsi di queste tematiche, alcune definizioni a volte sono poco chiare, probabilmente a causa dei nomi stessi, “push” e “pull” possono creare confusione. Ad esempio qui sopra abbiamo una illustrazione poco chiara.

Push e Pull non sono Make to Stock e Make to Order

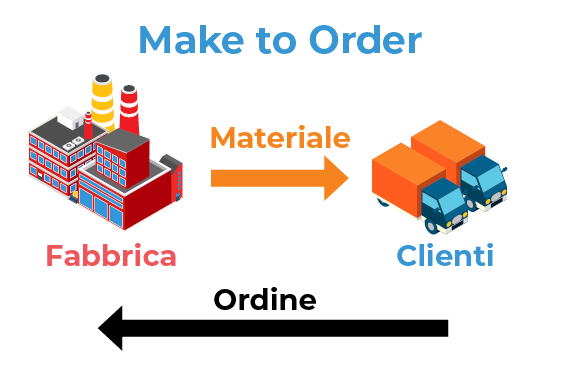

Una interpretazione di push sarebbe che la produzione funzioni senza avere una specifica domanda dai consumatori, o make to stock. Altra definizione talvolta usata che confonde è definire una produzione pull con una produzione che si avvia solo se c’è domanda per un prodotto da parte del cliente (make to order).

Questa qui sopra è una versione semplificata ma non corretta di push, o meglio, in base a cosa riempiamo il magazzino? Tra l’altro, la figura sopra non distingue tra magazzino materie prime, wip, e magazzino prodotti finiti, se esiste, quindi mi si perdoni ma la figura sopra è da cestinare. Persino importanti case automobilistiche producono alcune macchine senza un ordine dal cliente, e si accumulano stock dei modelli più famosi, per i clienti dei saloni o per previsioni errate: come, previsioni? non si era detto pull, quindi si produce il venduto?. Quindi, è possibile produrre in make to stock (che in questo caso si credeva push), usando metodi pull?

A volte si cerca di correggere questa definizione, specificando che l’ordine nel make to order non deve necessariamente essere il consumatore finale, ma potrebbe essere uno stage intermedio.

Se viene costituito un buffer intermedio interno alla fabbrica, allora potrebbe trattarsi di un buffer di disaccoppiamento (si veda DDMRP). Make to stock o make to order, qualcuno deve aver creato un ordine per cominciare a produrre, che questi poi sia informatizzato o meno è un aspetto differente.

Talvolta si intende pull per produzione a flusso, vero in parte. La “pipeline” è il sistema più a flusso che si possa pensare: un tubo per il trasporto (gas, petrolio, acqua) con un solo rubinetto alla consegna è a flusso, ed è pull, se il rubinetto si apre, passa il liquido o il gas, altrimenti no; rimane che qualcuno il fluido lo deve comunque spingere (fosse anche la gravità nel caso dell’acqua). La capacità del tubo è fissa (ok, per il gas varia con la pressione, supponiamo liquido).

Per realizzare un sistema push, dovremmo disporre di magazzini, nell’esempio dei fluidi di serbatoi, grandi da poter rispondere alle vendite, e continuare a spingere anche a rubinetto chiuso. Come si fa a regolare il flusso automaticamente in base all’apertura del rubinetto, che sono gli ordini dei clienti? Nel caso del il fluido basta controllare la “pressione in mandata”, ma meglio ancora controllare anche il flusso in uscita per anticipare (chi ha studiato controlli automatici sa che stiamo parlando di un sistema di secondo ordine).

La grande distribuzione organizzata: si possono avere produzione Pull e distribuzione Push, o distribuzione mista. In seguito, si farà riferimento alla sola produzione.

Previsioni di Mercato vs Domanda Reale

Alcune fonti citano il Push Manufacturing come attività pianificate e basate su previsioni di mercato, e il Pull Manufacturing come basate sulla domanda reale.

Anche questa definizione non è propriamente corretta, a fine articolo spieghiamo il perchè.

Piano logistico vs Ordini cliente

Spesso, push e pull sono visti come diversi in base al fatto che il primo dovrebbe avere un piano centrale logistico, il secondo dovrebbe ricevere informazioni direttamente dai clienti.

In altre parole se c’è un piano logistico centrale, dovrebbe essere push, se gli ordini arrivano dal cliente, dovrebbe essere pull.

Anche questa definizione non è corretta. Il piano logistico è basato sulla domanda dei clienti. A seconda della domanda, e del lead time (del mercato), il dipartimento logistico comincia ad avviare la produzione in make to stock o make to order. Quindi la differenza dove starebbe?

Inoltre, parlando di kanban (kanban non è lean, ma un metodo per avvicinarsi), non è detto che un sistema kanban debba usare i cartellini fisici. Si può avere un sistema kanban digitalizzato, usando un sistema ERP: in tal caso il piano logistico centrale dovrebbe creare gli ordini basandosi sul kanban. Quindi, si otterrebbe un sistema pull con un piano logistico centrale. Questa definizione è dubbia, procediamo.

MRP vs Kanban

“Push è MRP, Pull è Kanban”? Non esattamente.

Sì, un sistema kanban implementato correttamente è un sistema pull. Tuttavia, non è l’unico modo di creare un sistema pull. Si può usare anche il sistema Constant Work In Progress, qualcuno ci dirà che è la stessa cosa, o molto simile. E l’MRP?

Allo stesso tempo, l’MRP può essere impostato in un sistema pull, usando kanban elettronico (politica su articolo, o nessuna politica su articolo). E quindi è assolutamente possibile implementare un pull usando MRP. Quest’ultimo effetto è importante, infatti per chi lavora “a commessa”, MRP genera l’albero dei semilavorati da produrre, senza il quale sarebbe alquanto arduo andare in produzione, ed è possibile differenziare le politiche per i diversi articoli, ergo dividerli in classi su cui lavorare con politiche differenti.

Qual è la reale differenza tra Push e Pull quindi?

Le definizioni precedenti non sono precise, e siamo abbastanza sicuri di avere creato qualche perplessità, ecco quindi una definizione più accurata che confidiamo sarà utile in futuro per capire meglio il sistema.

A pull production system is one that explicitly limits the amount of work in process that can be in the system. […] a push production system is one that has no explicit limit on the amount of work in process that can be in the system. (Hopp and Spearman “To Pull or Not to Pull”)

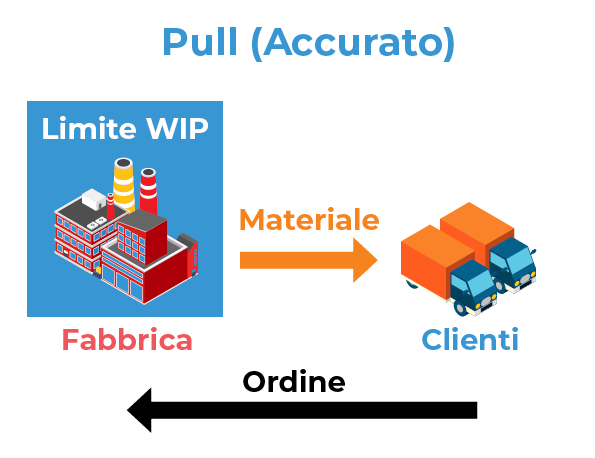

Un sistema Pull è definito dal limite sul WIP (work in progress). Se c’è un limite sul Work in Progress, è un sistema pull, altrimenti è un sistema push.

I limiti sono dettati dal numero di cartellini, kanban, impostati per ciascun item.

Per esempio, nei sistemi kanban c’è un limite massimo sul work in progress. Non si può avere più materiale di quanto è permesso dal numero dei cartellini kanban. Questo limite è esplicitamente definito, e va ricercato con grande cautela quando si prepara l’intero sistema, perché è un valore cruciale. Uno degli effetti è di avere un livello di magazzino abbastanza costante, si modifica se viene modificato il numero di kanban.

Ogni shop floor ha un limite massimo di WIP. Se tutto lo spazio disponibile è pieno di Work in Progress, ad un certo punto lo shop fermerà la produzione. Tuttavia, questo limite non è ben definito perché dipende dalla creatività del reparto logistico, che può spesso trovare spazio dove lo spazio non c’è.

Inoltre, questo limite di solito è molto più alto di quanto qualsiasi sistema kanban permetterebbe.

Un vero sistema pull lancia la produzione solo se il limite WIP non è stato raggiunto. Per esempio, in un sistema kanban, se c’è materiale nel supermarket il cliente può ottenere una parte, e si rilascia un nuovo ordine.

Conclusione

Purtroppo alcune fonti definiscono il push e pull in modo impreciso, forse perchè i nomi “push” e “pull” sono leggermente fuorvianti in questo contesto.

Il Pull è un elemento fondamentale che va svolto con cura e accuratamente, e una definizione sbagliata può creare molta confusione. Il limite WIP è la differenza fondamentale da tenere a mente.

Per un articolo su una definizione completa di cos’è il Pull e quali sono i punti di forza, seguiteci e presto seguiremo con approfondimento ne avrete presto uno!

Siamo a vostra disposizione

Per chiarimenti o consulenze, se hai problemi di qualsiasi tipo relativi alla produzione, contattaci su LinkedIn o tramite email a paolo.tiso@factorysolver.it

Saremo lieti di essere la tua risorsa di fiducia per la gestione della produzione, per sistemi MES, e per ERP/MRP.

Con 30 anni di esperienza combinata tra me e Michele, Factory Solver vive e respira la produzione.